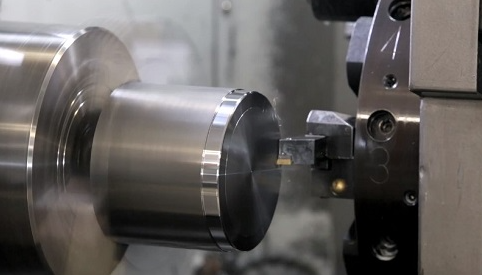

CNC టర్నింగ్ సమయంలో వర్క్పీస్ ఉపరితల అరుపులు సమస్యను మనమందరం ఎదుర్కొన్నాము.తేలికపాటి కబుర్లు మళ్లీ పని చేయాలి మరియు భారీ కబుర్లు అంటే స్క్రాప్ చేయడం.ఎలా హ్యాండిల్ చేసినా నష్టమే.యొక్క ఆపరేటింగ్ ఉపరితలంపై కబుర్లు ఎలా తొలగించాలిCNC టర్నింగ్?

CNC టర్నింగ్లో ఆపరేటింగ్ ఉపరితలం యొక్క కబుర్లు & వైబ్రేషన్ను ఎలా తొలగించాలి

CNC టర్నింగ్లో ఆపరేటింగ్ ఉపరితలం యొక్క కబుర్లు తొలగించడానికి, కబుర్లు యొక్క కారణాన్ని మనం తెలుసుకోవాలి.

1. యంత్ర సమస్యలు

యంత్ర సాధనానికి రెండు కారణాలు ఉన్నాయి.

(1) వర్క్పీస్ను టాప్ కవర్తో జాక్ చేసినప్పుడు, జాకింగ్ ఎక్స్టెన్షన్ చాలా పొడవుగా ఉంటుంది, ఫలితంగా తగినంత దృఢత్వం ఉండదు.

(2) యంత్రం చాలా కాలంగా ఉపయోగించబడింది, నిర్వహణ సకాలంలో లేదు మరియు అంతర్గత బేరింగ్లు మరియు ఇతర భాగాలు తీవ్రంగా ధరిస్తారు.

2. ఉపకరణాలు

యంత్ర సాధనానికి నాలుగు కారణాలు ఉన్నాయి.

(1) టర్నింగ్ సమయంలో సాధనం విశ్రాంతి చాలా పొడవుగా ఉంటుంది, ఫలితంగా తగినంత దృఢత్వం ఉండదు.

(2) బ్లేడ్ అరిగిపోయింది మరియు పదునైనది కాదు.

(3) టర్నింగ్ సమయంలో మెషిన్ టూల్ పారామితుల ఎంపిక అసమంజసమైనది.

(4) బ్లేడ్ యొక్క టిప్ ఆర్క్ చాలా పెద్దది.

3. వర్క్పీస్ల సమస్యలు

కళాఖండాలకు మూడు కారణాలు ఉన్నాయి.

(1) టర్నింగ్ వర్క్పీస్ యొక్క మెటీరియల్ చాలా గట్టిగా ఉంటుంది, ఇది టర్నింగ్ను ప్రభావితం చేస్తుంది.

(2) టర్నింగ్ వర్క్పీస్ చాలా పొడవుగా ఉంది మరియు టర్నింగ్ సమయంలో వర్క్పీస్ తగినంత దృఢంగా ఉండదు.

(3) ఎక్సర్కిల్స్ను తిప్పేటప్పుడు సన్నని గోడ వర్క్పీస్లు తగినంత దృఢంగా ఉండవు.

టర్నింగ్ సమయంలో వణుకు సంభవిస్తే, సమస్యను ఎలా తొలగించాలి?

1. వర్క్పీస్

ముందుగా, వర్క్పీస్లో సమస్య ఉందో లేదో తనిఖీ చేయండి.

(1) తిప్పవలసిన వర్క్పీస్ మెటీరియల్ చాలా గట్టిగా ఉంటే, వర్క్పీస్ యొక్క కాఠిన్యాన్ని తగ్గించడానికి మీరు ప్రక్రియను మార్చవచ్చు, ఆపై దాన్ని ఇతర మార్గాల్లో మెరుగుపరచవచ్చు.

(2) తిప్పవలసిన వర్క్పీస్ చాలా పొడవుగా ఉంటే, వర్క్పీస్ యొక్క స్థిరత్వాన్ని మెరుగుపరచడానికి టూల్ హోల్డర్ను అనుసరించండి.

(3) వర్క్పీస్ సన్నని గోడలతో ఉంటే, ఎక్సర్కిల్ను తిప్పేటప్పుడు దృఢత్వాన్ని మెరుగుపరచడానికి టూలింగ్ను రూపొందించవచ్చు.

2. టూలింగ్

తర్వాత, ఇది టూల్ సమస్య కాదా అని చూద్దాం.

(1) టూల్ రెస్ట్ ఎక్కువ కాలం పొడిగించబడితే, దిగువ టూల్ రెస్ట్ యొక్క స్థానాన్ని సర్దుబాటు చేయవచ్చో లేదో తనిఖీ చేయండి.కాకపోతే, టూల్ రెస్ట్ను అధిక ఉక్కుతో భర్తీ చేయండి.అవసరమైతే, యాంటీ వైబ్రేషన్ టూల్ రెస్ట్ ఉపయోగించండి.

(2) బ్లేడ్ ధరించినట్లయితే, బ్లేడ్ను భర్తీ చేయండి.

(3) ఎంచుకున్న మెషిన్ పారామితులు అసమంజసమైనవని కారణం అయితే, ప్రోగ్రామ్ను మార్చండి మరియు సహేతుకమైన పారామితులను ఎంచుకోండి.

(4) టూల్ టిప్ ఆర్క్ చాలా పెద్దదిగా ఉంది మరియు బ్లేడ్ను మార్చాల్సిన అవసరం ఉంది.

3. యంత్ర సాధనం

చివరగా, మెషీన్ టూల్తో సమస్య ఉందా మరియు సరికాని సాధన చిట్కా ఉపయోగించబడిందా అని నిర్ధారించండి

(1) సరికాని టాప్ని ఉపయోగించినట్లయితే, మంచి పనితీరు ఉన్న పైభాగాన్ని భర్తీ చేయాలి.

(2) మెషిన్ టూల్ చాలా కాలం పాటు ఉపయోగించబడుతుంది మరియు నిర్వహణ సకాలంలో లేకపోతే, యంత్ర సాధనాన్ని రిపేర్ చేయడానికి మెషిన్ టూల్ నిర్వహణ సిబ్బందిని సంప్రదించడం అవసరం.

సమస్య కనిపించకపోతే ఏమి చేయాలి?

పైన పేర్కొన్న అంశాల ఆధారంగా మనకు ఏవైనా సమస్యలు కనిపించకపోతే, మనం ఇంకా ఏమి చేయవచ్చు?ఇది టూల్ సెట్టింగ్ యొక్క వైబ్రేషన్ సూత్రంపై పరిశోధనపై ఆధారపడి ఉంటుంది.ప్రస్తుతం, ప్రాసెసింగ్ సైట్కు కొన్ని నిర్దిష్ట మరియు ఆచరణాత్మక పద్ధతులు వర్తింపజేయబడ్డాయి:

(1) కంపనానికి కారణమయ్యే భాగాల పని బరువును తగ్గించండి మరియు చిన్న జడత్వం, మంచిది.

(2) అసాధారణ వర్క్పీస్ కోసం, సంబంధిత సాధనాన్ని తయారు చేయండి.

(3) సెంటర్ ఫ్రేమ్, వర్కింగ్ కేజ్ మొదలైన భాగాలను అత్యధిక వైబ్రేషన్తో పరిష్కరించండి లేదా బిగించండి.

(4) ప్రాసెసింగ్ సిస్టమ్ యొక్క దృఢత్వాన్ని పెంచండి, ఉదాహరణకు, అధిక సాగే గుణకం కలిగిన టూల్ హోల్డర్ను ఉపయోగించండి లేదా ప్రభావ శక్తిని గ్రహించడానికి డైనమిక్ డంపర్తో కలిపి ప్రత్యేక యాంటీ వైబ్రేషన్ ఫోర్స్ని ఉపయోగించండి.

(5) బ్లేడ్ మరియు వర్క్పీస్ భ్రమణ దిశ కోణం నుండి.

(6) సాధనం ఆకారం మరియు ఫీడ్ కోణాన్ని మార్చండి, టూల్ టిప్ వ్యాసార్థం ఎంత చిన్నదైతే అంత మంచిది మరియు కట్టింగ్ రెసిస్టెన్స్ను తగ్గిస్తుంది.కట్టింగ్ దిశను నిలువుగా ఉండేలా చేయడానికి పార్శ్వ వంపు కోణం తప్పనిసరిగా సానుకూలంగా ఉండాలి.కాస్టర్ కోణం సానుకూలంగా ఉండటం ఉత్తమం, కానీ చిప్ తొలగింపు సామర్థ్యం తక్కువగా ఉన్నప్పటికీ, ఇది సాధారణంగా క్యాస్టర్ కోణాన్ని ప్రతికూలంగా మార్చడానికి ఉపయోగించబడుతుంది, కానీ ఇప్పటికీ కట్టింగ్ ప్రభావం యొక్క సానుకూల విలువను కలిగి ఉంటుంది.

పోస్ట్ సమయం: అక్టోబర్-22-2022